Рабочие фрикционные тормозные механизмы – это особый тип транспортного оборудования, используемого для остановки или замедления движения различных механизмов или транспортных средств. Они основаны на принципе трения между двумя поверхностями – трением позволяют вращающемуся объекту замедляться или останавливаться. Эти тормозные механизмы играют важную роль в автомобилях, поездах, самолетах, а также во множестве других видов транспорта.

Фрикционные тормозные механизмы состоят из нескольких основных компонентов. Один из таких компонентов – тормозная колодка, которая применяется к вращающейся поверхности и создает трение, приводящее к остановке или замедлению движения. Другим важным компонентом является тормозной барабан или диск, который вращается вместе с вращающимся объектом и контактирует с тормозной колодкой. Также, рабочие фрикционные тормозные механизмы включают гидравлическую или механическую систему, которая передает силу нажатия на тормозную колодку.

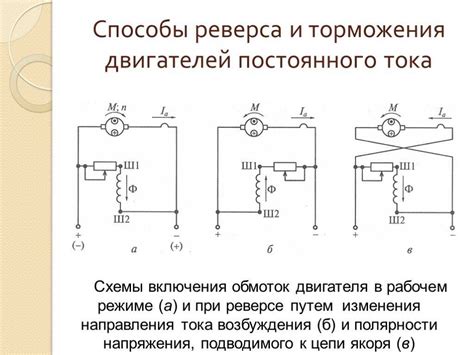

Процесс функционирования рабочих фрикционных тормозных механизмов начинается с применения нажатия на педаль тормоза или действия системы управления. Это в свою очередь приводит к перемещению тормозной колодки к поверхности тормозного барабана или диска. При контакте между колодкой и барабаном или диском возникает трение, которое приводит к замедлению или остановке движения. Существуют разные типы рабочих фрикционных тормозных механизмов, такие как механические, гидравлические, электрические и пневматические системы.

Рабочие фрикционные тормозные механизмы отличаются высокой эффективностью и надежностью даже в условиях больших нагрузок и высоких скоростей. Их разнообразные применения и простая конструкция делают их неотъемлемой частью современной транспортной инфраструктуры.

Рабочие фрикционные тормозные механизмы – что это?

Рабочие фрикционные тормозные механизмы широко применяются в автомобилях, мотоциклах, поездах, самолетах и других транспортных средствах. Они могут быть механическими, гидравлическими или электрическими, и существует множество различных конструкций и дизайнов, включая дисковые и барабанные тормоза.

Рабочие фрикционные тормозные механизмы необходимы для безопасности и эффективности транспортных средств. Они позволяют водителям контролировать скорость движения, делать остановки и предотвращать аварии. Кроме того, регулярное обслуживание и замена изношенных тормозных колодок и дисков является неотъемлемой частью ухода за транспортным средством и обеспечения его надежной работы.

Принцип работы рабочих фрикционных тормозных механизмов

Основные компоненты рабочих фрикционных тормозных механизмов включают тормозные колодки, тормозные диски и тормозные механизмы, которые контролируют давление и силу, прилагаемую к тормозам.

Когда водитель нажимает на педаль тормоза, тормозные механизмы генерируют силу, которая передается на тормозные колодки. Тормозные колодки прижимаются к тормозным дискам, создавая трение между ними.

Трение между тормозными колодками и дисками приводит к превращению кинетической энергии транспортного средства в тепловую энергию. Этот процесс замедляет и останавливает движение транспортного средства.

Для обеспечения эффективной работы тормозных механизмов требуется правильное давление и сила, с которыми тормозные колодки прижимаются к тормозным дискам. Неправильное наложение силы может привести к неэффективной работе тормозов и неожиданной поломке.

Рабочие фрикционные тормозные механизмы должны быть регулярно обслуживаемыми для поддержания их работоспособности и безопасности. Это включает в себя проверку состояния тормозных колодок, дисков и механизмов, а также замену изношенных деталей.

Как происходит торможение?

Рабочие фрикционные тормозные механизмы используют принцип трения, чтобы замедлить или остановить движение транспортного средства. В процессе торможения ключевую роль играют несколько основных элементов.

Главным компонентом тормозной системы являются тормозные колодки, которые надежно закреплены на ободе тормозного диска или на поверхности барабана. Тормозные колодки соприкасаются с тормозным диском или барабаном, и при нажатии на тормозной педалью происходит их сжатие с целью создания трения.

Трение между колодками и диском или барабаном приводит к преобразованию кинетической энергии движущегося транспортного средства в тепловую энергию. Это трение замедляет движение автомобиля и позволяет остановить его.

Для более эффективного торможения в системе присутствует также гидропривод, который контролирует силу нажатия на колодки при помощи гидравлической жидкости. Когда водитель нажимает на педаль тормоза, гидропривод активируется и передает силу нажатия на колодки, увеличивая трение и усиливая тормозной эффект.

Таким образом, при торможении рабочие фрикционные тормозные механизмы создают трение между колодками и тормозным диском или барабаном, замедляя движение транспортного средства и обеспечивая безопасность на дороге.

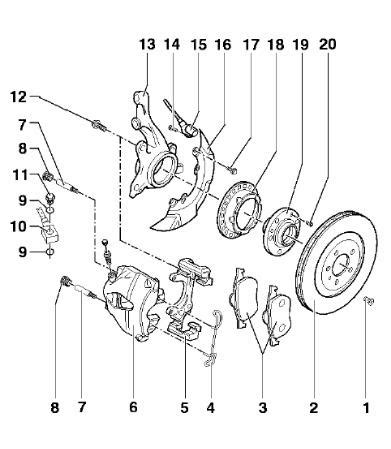

Какие части входят в состав рабочих фрикционных тормозных механизмов?

Рабочие фрикционные тормозные механизмы состоят из нескольких основных частей, которые взаимодействуют друг с другом для обеспечения безопасного и надежного торможения автомобиля.

1. Тормозные колодки: Тормозные колодки являются ключевым элементом тормозной системы. Они изготавливаются из специального материала, который обеспечивает высокий коэффициент трения при контакте с тормозными дисками. Колодки устанавливаются на специальные тормозные калиперы и прижимаются к тормозным дискам при нажатии на педаль тормоза.

2. Тормозные диски: Тормозные диски являются металлическими дисками, которые устанавливаются на оси автомобиля. Когда тормозные колодки прижимаются к дискам, возникает трение, которое замедляет вращение колес и останавливает автомобиль. Тормозные диски должны быть изготовлены из материала, который обладает хорошей теплопроводностью и способен выдерживать высокие температуры, возникающие во время торможения.

3. Гидравлическая система: Гидравлическая система включает в себя главный тормозной цилиндр, тормозные шланги и трубки, а также тормозной распределитель. Главный тормозной цилиндр служит для перевода давления, создаваемого водителем нажатием на педаль тормоза, на тормозные колодки. Тормозные шланги и трубки передают тормозную жидкость от цилиндра к тормозным калиперам и цилиндрам колес. Тормозной распределитель равномерно распределяет давление тормозной жидкости на колеса автомобиля.

4. Рабочий цилиндр: Рабочий цилиндр отвечает за непосредственное прижатие тормозных колодок к тормозным дискам. При нажатии на педаль тормоза, главный тормозной цилиндр создает давление в системе, которое перемещает поршни рабочего цилиндра, прижимая колодки к дискам.

5. Рулевой механизм: Рулевой механизм связывает педаль тормоза с главным тормозным цилиндром. При нажатии на педаль тормоза, водитель передает усилие на главный цилиндр, что в свою очередь запускает процесс торможения.

Все эти части работают вместе, чтобы обеспечить эффективное торможение и безопасность во время движения автомобиля.

Основные компоненты механизма

Рабочие фрикционные тормозные механизмы состоят из нескольких главных компонентов, включая:

Тормозной диск: это кольцо из специального материала (обычно металлического сплава), которое крепится на колесе или внутри активного элемента механизма. Тормозной диск преобразует кинетическую энергию движущегося объекта в тепло при соприкосновении с тормозными накладками.

Тормозные накладки: это блоки или пластины специального термостойкого трения, обычно изготовленные из фрикционного материала. Они устанавливаются на оба боковых участка тормозного диска и применяют давление, чтобы замедлить или остановить его вращение.

Тормозной механизм: это сложная система механических деталей, внутри которой находятся тормозные накладки. Тормозной механизм может включать в себя механизмы передачи силы, например, тросы или гидравлические цилиндры, чтобы передать силу нажатия на тормозной педаль на тормозные накладки.

Пружины и гидравлические элементы: это компоненты, осуществляющие обратную деятельность механизма для отключения тормоза. Пружины или системы гидравлической передачи давления отводят нажатие на тормозную педаль и разделяют тормозные накладки от тормозного диска.

Каждый из этих компонентов играет важную роль в функционировании рабочего фрикционного тормозного механизма и вместе обеспечивает безопасную и эффективную остановку автомобиля или другого движущегося объекта.

Типы рабочих фрикционных тормозных механизмов

Рабочие фрикционные тормозные механизмы широко применяются в различных отраслях промышленности и автомобильном транспорте. В зависимости от конструкции и назначения существует несколько типов таких механизмов.

Дисковые тормозные механизмы – один из самых распространенных типов рабочих фрикционных тормозных систем. Они состоят из тормозного диска и накладки, которая при нажатии на диск создает трение и замедляет вращение колеса. Дисковые тормоза обеспечивают хорошую эффективность и имеют высокий ресурс работы.

Барабанные тормозные механизмы – другой популярный тип рабочих фрикционных систем. Они состоят из тормозного барабана и накладок, которые при нажатии на барабан замедляют вращение колеса. Барабанные тормоза применяются в основном в грузовых автомобилях и автобусах из-за своей высокой тормозной силы и возможности работать в сложных условиях.

Роликовые тормозные механизмы – это тип тормозных систем, используемых в механизмах с катящимися элементами, например, ленточных конвейерах. Они обеспечивают плавное замедление и остановку вращающихся элементов благодаря использованию роликовой накладки.

Цепные тормозные механизмы – применяются в транспортных средствах с цепной передачей. Этот тип тормоза состоит из накладки, прижимного устройства и плиты, которая при нажатии на цепь создает трение и замедляет передвижение.

Выбор оптимального типа рабочего фрикционного тормозного механизма зависит от конкретных условий эксплуатации, нагрузки и требований к тормозной системе.

Разнообразие механизмов

- Дисковые тормоза. Они состоят из диска, на который надавливают (носят) тормозные колодки. При нажатии на педаль тормоза колодки прижимаются к диску, создавая трение и замедляя вращение колеса.

- Барабанные тормоза. Они представляют собой механизмы, в которых тормозные колодки прижимаются к внутренней поверхности специального барабана, помещенного на вал колеса. При этом также создается трение и торможение.

- Щелевые тормоза. В данном случае тормозной механизм состоит из двух пластин, которые накладываются друг на друга. При нажатии на педаль тормоза пластины затягиваются и создают трение, тормозя движение.

- Шарнирные тормоза. Данный тип механизма представляет собой комбинацию дисковых и щелевых тормозов. Он состоит из дисков и пластин, которые могут вращаться вокруг оси. При нажатии на педаль тормоза диски и пластины соединяются, создавая трение и замедляя движение.

Каждый из этих механизмов имеет свои преимущества и недостатки, и выбор конкретного типа зависит от условий эксплуатации и требований к тормозной системе.

Преимущества использования рабочих фрикционных тормозных механизмов

Рабочие фрикционные тормозные механизмы предлагают ряд преимуществ, которые делают их популярным выбором в различных отраслях.

Вот некоторые из основных преимуществ использования рабочих фрикционных тормозных механизмов:

| 1. | Высокая эффективность торможения. |

| 2. | Простота конструкции и обслуживания. |

| 3. | Надежность и долговечность. |

| 4. | Возможность регулировки силы торможения. |

| 5. | Минимальное трение при сцеплении и разъединении. |

| 6. | Широкий выбор рабочих материалов для фрикционных дисков и накладок. |

| 7. | Высокая устойчивость к износу и воздействию внешних факторов. |

| 8. | Относительно низкая стоимость производства и эксплуатации. |

Эти преимущества делают рабочие фрикционные тормозные механизмы идеальным выбором для различных применений, включая автомобили, поезда, подъемные механизмы и другие технические системы, где необходимо обеспечить надежное и эффективное торможение.

Плюсы в применении

Рабочие фрикционные тормозные механизмы обладают рядом преимуществ, которые делают их популярными и широко применяемыми.

1. Повышенная надежность. Благодаря простоте конструкции и отсутствию сложных механизмов, фрикционные тормозные механизмы работают более надежно и имеют меньшее количество поломок по сравнению с другими типами тормозных систем.

2. Высокая эффективность торможения. Фрикционные механизмы обеспечивают высокую скорость и эффективность торможения. Они способны быстро снижать скорость до безопасного уровня, что особенно важно в экстренных ситуациях.

3. Широкий диапазон применения. Фрикционные тормозные механизмы могут быть использованы в различных типах транспортных средств, начиная от легковых автомобилей и заканчивая грузовыми и пассажирскими автобусами. Они также применяются в промышленности для торможения и остановки различного оборудования.

4. Простота обслуживания и ремонта. Рабочие фрикционные тормозные механизмы легко обслуживать и ремонтировать. Износившиеся детали легко заменить, что позволяет увеличить срок службы всей системы и снизить затраты на обслуживание.

5. Экономичность. Фрикционные тормозные механизмы обладают низкой стоимостью производства, поэтому они являются более доступными по сравнению с другими видами тормозных систем. Это делает их привлекательными для массового производства и использования в автопарке.