Одной из важных технических характеристик, которая имеет огромное значение в различных отраслях производства, является припуск до готовности. Эта характеристика позволяет определить максимально допустимое отклонение размеров изготавливаемой детали от заданных в технической документации. Припуск до готовности является неотъемлемой частью процесса проектирования и производства изделий, и его правильное определение позволяет достичь высокой точности и качества готовой продукции.

Основные особенности припуска до готовности включают в себя его зависимость от характеристик материала, используемого для изготовления детали, а также от процесса обработки и типа обрабатываемой поверхности. Кроме того, припуск до готовности может быть необходимым для обеспечения соединительной и монтажной совместимости деталей, а также для компенсации деформаций, возникающих в процессе производства и эксплуатации изделий.

Одним из основных преимуществ использования припуска до готовности является возможность получения высокой точности готовой продукции. Благодаря правильному определению припуска и его учету при проектировании и изготовлении детали, можно добиться минимального отклонения размеров изделия от заданных значений. Это особенно важно в случае изготовления деталей с высокой точностью, таких как инструменты и запчасти для авиационной и медицинской отраслей.

Кроме того, использование припуска до готовности позволяет компании быть гибкой и адаптироваться к изменениям в процессе производства. При необходимости внести изменения в размеры детали, можно просто изменить значение припуска и провести повторную обработку. Это значительно экономит время и затраты на производство новой детали и позволяет быстро реагировать на потребности рынка и заказчиков.

Из чего состоит припуск до готовности

Припуск до готовности может состоять из различных элементов:

Временной припуск: это запас времени, предусмотренный для учета возможных задержек или необходимости внесения изменений в выполнение проекта. Временной припуск может быть выражен в определенном количестве дней, недель или месяцев, которые добавляются к срокам выполнения работ.

Финансовый припуск: это дополнительные средства, выделенные для выполнения работы. Финансовый припуск позволяет учесть возможные нештатные затраты, изменение цен на материалы или услуги, а также необходимость дополнительных расходов в процессе выполнения работы.

Ресурсный припуск: это запас ресурсов, необходимых для выполнения работы. Ресурсный припуск может включать в себя дополнительные материалы, оборудование, персонал или другие ресурсы, которые могут потребоваться в процессе работы.

Технический припуск: это запас, учитывающий возможные ошибки или несовершенства в техническом решении или проектировании. Технический припуск позволяет предусмотреть возможные проблемы и внести корректировки в процессе выполнения работы, чтобы достичь требуемого результата.

Важно понимать, что припуск до готовности – это необходимая составляющая успешного планирования и выполнения работ. Он позволяет учесть возможные риски и неопределенность, и обеспечить успешное завершение проекта или задачи.

Причины и необходимость использования припуска

1. Компенсация погрешностей:

Припуск позволяет компенсировать погрешности, возникающие в процессе производства. Он учитывает потери размера при обработке детали, улучшает ее точность и гарантирует соответствие заданному размеру после завершения всех технологических операций.

2. Устранение недостатков материала:

Припуск также учитывает возможные недостатки материала, из которого изготавливается изделие. Например, применение припуска позволяет учесть погрешности связанные с усадкой, неравномерным сжатием или расширением материала.

3. Компенсация тепловых деформаций:

Высокие температуры и тепловые процессы могут вызывать деформации материалов. Припуск позволяет учесть такие деформации и предотвратить возникновение несоответствий размеров и формы изделия по завершении процесса изготовления.

4. Функциональные требования:

В зависимости от функциональных требований изделия, необходимо учесть некоторые особенности при его изготовлении. Использование припуска позволяет учитывать такие требования, обеспечивая соответствующую износоустойчивость, уплотнение или заполнение свободного пространства.

Таким образом, использование припуска является неотъемлемой частью производства и позволяет получить качественное и точное изделие. При этом, качественное определение и применение припуска требует глубоких знаний и опыта в соответствующей области технологии производства.

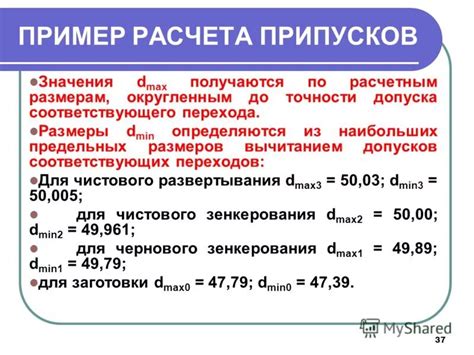

Особенности расчета и размеры припуска

Основными параметрами, влияющими на размер припуска до готовности, являются тип материала, способ обработки, точность детали и ее размеры. Например, для материалов с высокой твердостью может потребоваться больший припуск, чтобы компенсировать возможные деформации при обработке. Точность детали также влияет на размер припуска, поскольку чем более точную деталь необходимо получить, тем меньше должен быть размер припуска.

Важно отметить, что припуск до готовности может быть задан как положительным, так и отрицательным значением. Положительный припуск означает, что размер детали будет больше, чем заданный, чтобы учесть необходимую обработку. Отрицательный припуск означает, что размер детали будет меньше, чем заданный, и в последующем будет полностью отремонтирован и отшлифован до необходимых размеров.

Определение правильного размера припуска до готовности требует опыта и знания специалиста. Неправильный расчет припуска может привести к неправильной сборке, неплотному соединению деталей или неправильной работе механизма.

В заключение, правильный размер припуска до готовности является важным фактором для успешного изготовления деталей. Он обеспечивает соответствие размеров детали заданным требованиям, учитывая технологические особенности и погрешности производства.

Преимущества применения припуска до готовности

Применение припуска до готовности в процессе производства товаров или выполнения работ имеет ряд преимуществ, которые значительно облегчают и ускоряют процесс производства, а также повышают качество конечного продукта. Вот основные преимущества использования припуска до готовности:

- Экономия времени: припуск до готовности позволяет предусмотреть все возможные несоответствия или ошибки, которые могут возникнуть в процессе производства. Это позволяет оперативно внести изменения или исправления и устранить возможные задержки в производстве.

- Снижение стоимости: благодаря использованию припуска до готовности можно избежать потери материалов и ресурсов при необходимости исправлять ошибки или дорабатывать конечный продукт. Это позволяет снизить затраты на производство и повысить его эффективность.

- Улучшение качества продукта: припуск до готовности позволяет устранить все возможные недостатки и несоответствия в конечном продукте. Это значительно повышает его качество и удовлетворяет требованиям клиентов.

- Повышение производительности: использование припуска до готовности позволяет сократить время на исправление ошибок и доработку продукта. Это увеличивает производительность работы и позволяет оперативно выполнять заказы.

- Увеличение надежности: благодаря использованию припуска до готовности можно предотвратить возможные поломки или отказы продукта в процессе эксплуатации. Это повышает надежность и долговечность товара, что положительно сказывается на репутации компании.

Таким образом, применение припуска до готовности является эффективным инструментом для улучшения процесса производства и повышения качества конечного продукта. Оно позволяет сократить время и затраты, а также увеличить производительность и надежность работы. Эти преимущества делают припуск до готовности неотъемлемой частью современного производства и помогают компаниям достичь конкурентных преимуществ на рынке.

Технологии и методы формирования припуска

Один из распространенных методов - использование формочек или матриц. Формочки изготавливаются с учетом требуемого припуска и помещаются внутрь изделия перед литьем или отливкой. Таким образом, припуск передается на изделие в процессе формирования.

Еще один метод - применение специальных расширителей. Такие расширители могут быть изготовлены из различных материалов, таких как пластик или металл, и наносятся на деталь перед началом обработки. В процессе обработки деталь расширяется, в результате чего достигается необходимый припуск.

Также существует возможность формирования припуска с помощью программного обеспечения и специального оборудования. С использованием компьютерных программ и станков с числовым программным управлением можно точно задать размеры и форму припуска, которые будут автоматически применены при обработке материала.

- Формочки или матрицы

- Расширители

- Программное обеспечение и оборудование

Каждый метод имеет свои особенности и преимущества. Выбор технологии зависит от требуемого припуска, материала изделия и других факторов.