ХАССП (англ. Hazard Analysis Critical Control Point) - это система контроля, разработанная для обеспечения безопасности пищевых продуктов. Она представляет собой комплекс мер, которые позволяют предотвратить, устранить или снизить риски появления небезопасных продуктов на всех этапах производства, обработки и распространения.

Расшифровка ХАССП состоит из нескольких слов: анализ опасностей, критические контрольные точки. Анализ опасностей - это процесс идентификации и оценки возможных опасностей, которые могут возникнуть в процессе производства пищевых продуктов. Критические контрольные точки - это этапы производства, на которых может быть контролируем и предотвращен риск возникновения небезопасности продуктов.

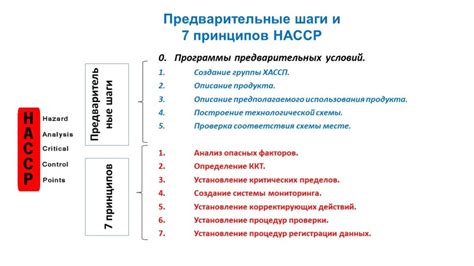

Принципы ХАССП:

- Проведение анализа опасностей и определение критических контрольных точек. В первую очередь нужно определить, какие опасности могут возникнуть на разных этапах производства, исследовать их вероятность и возможные последствия. Затем нужно определить, на каких этапах контроль необходим, чтобы предотвратить риск.

- Определение критериев контроля. На каждой критической контрольной точке необходимо определить критерии, которые будут использоваться для оценки безопасности продукта. Могут использоваться различные критерии, например, температура, время, визуальный контроль и т.д.

- Установление системы мониторинга. На каждой контрольной точке должна быть установлена система мониторинга, которая будет позволять отслеживать и контролировать процессы, происходящие на этом этапе. На основе результатов мониторинга можно будет принять соответствующие меры.

- Разработка корректирующих действий. В случае обнаружения небезопасных продуктов или отклонений от установленных критериев контроля необходимо разработать корректирующие действия. Это могут быть меры по устранению проблемы или внесению изменений в процесс производства.

- Определение системы верификации. Необходимо разработать систему проверки эффективности ХАССП-плана. Это может включать проведение аудитов, тестирование оборудования, анализ данных и другие мероприятия.

ХАССП является эффективным инструментом для обеспечения безопасности пищевых продуктов, а его принципы должны быть внедрены на всех предприятиях, занимающихся производством и обработкой пищевых продуктов.

Определение ХАССП

Основная задача ХАССП – исключить или снизить до безопасного уровня возможные опасности, связанные с производством пищевых продуктов. Для этого проводится анализ всех этапов процесса производства, определяются критические контрольные точки (Critical Control Points, CCP) и разрабатываются меры для предотвращения или устранения опасностей в этих точках.

Анализ опасностей включает в себя выявление потенциальных и реальных опасностей, связанных с производством пищевых продуктов. Опасности могут быть физическими (например, осколки стекла), биологическими (например, микроорганизмы), химическими (например, пестициды) или аллергенными. Для каждой опасности определяется ее потенциальное воздействие на здоровье потребителя и вероятность возникновения.

Критические контрольные точки - это шаги в процессе производства, на которых можно контролировать и предотвращать или устранять опасности. Контрольные меры при критических точках должны быть строго выполнены, чтобы обеспечить безопасность и качество продукции. Контрольные точки могут включать такие этапы, как прием и хранение сырья, приготовление и обработка, упаковка и маркировка, хранение и транспортировка.

Реализация системы ХАССП требует внедрения процедур контроля, мониторинга, документирования и корректировки всех этапов производства. Методы контроля включают в себя визуальные осмотры, измерения параметров, анализы продуктов и окружающей среды, а также обучение персонала и проведение внутренних аудитов.

ХАССП: история и эволюция

ХАССП (англ. Hazard Analysis and Critical Control Points) представляет собой систему, которая была разработана в 1960-х годах в США. Идея этой системы возникла после серии публичных скандалов, связанных с безопасностью пищевых продуктов. В результате исследования было выяснено, что большинство случаев отравления связаны с неправильным обращением с продуктами.

Целью ХАССП является минимизация или полное исключение возможности получения небезопасной или некачественной пищевой продукции. Для достижения этой цели система ХАССП основывается на семи принципах:

- Выявление опасностей: определение всех возможных опасностей, которые могут возникнуть на всех стадиях производства продукции.

- Определение критических контрольных точек (ККП): идентификация этапов производства, на которых можно оказать контроль над опасностями.

- Установление предельных критериев: установление предельных значений опасностей, которые не должны быть превышены на каждом ККП.

- Разработка мониторинга ККП: создание методов контроля опасностей на каждом этапе производства продукции.

- Введение корректирующих мер: разработка процедур для корректировки ситуации в случае превышения предельных значений опасностей на ККП.

- Установление системы документации и записей: создание системы документации, которая демонстрирует соблюдение принципов ХАССП.

- Установление системы верификации: разработка процессов верификации, с помощью которых можно убедиться, что система ХАССП работает эффективно.

С течением времени система ХАССП стала широко применяться в различных отраслях пищевой промышленности. Она помогла значительно повысить безопасность и качество продукции, снизить риск отравлений и улучшить доверие потребителей к пищевым продуктам. В настоящее время ХАССП является обязательным стандартом для всех предприятий пищевой отрасли по всему миру.

Принципы ХАССП

- Анализ опасностей: Этот принцип предполагает идентификацию и оценку опасностей, которые могут возникнуть на каждом этапе производства пищевых продуктов. Анализируются физические, химические и биологические опасности, а также опасности, связанные с неправильными методами обработки и хранения продуктов.

- Определение критических контрольных точек (ККП): Важно определить этапы производственного процесса, где можно контролировать и предотвращать наиболее критические риски.

- Установление критических пределов: Для каждой критической контрольной точки необходимо установить предельные значения, которые определяют безопасные параметры и моменты контроля.

- Установление системы мониторинга контроля: Система мониторинга должна обеспечивать непрерывный контроль за критическими контрольными точками, чтобы своевременно обнаруживать нарушения.

- Установление корректирующих действий: План необходимо разработать таким образом, чтобы были определены шаги, которые позволят оперативно и эффективно исправить любые нарушения и проблемы, выявленные в процессе контроля.

- Установление системы верификации: Этот принцип предусматривает проверку и подтверждение эффективности программы ХАССП. Верификация может быть проведена как внутренней, так и внешней аудиторией.

- Документирование: Все этапы разработки и внедрения программы ХАССП должны быть документированы. Важно иметь записи о проведении анализа опасностей, установлении критических контрольных точек и других важных моментах.

Использование этих принципов ХАССП позволяет гарантировать безопасность пищевых продуктов и защищать здоровье потребителей.

Компоненты ХАССП

Основными компонентами ХАССП являются:

| Компонент | Определение |

|---|---|

| Анализ опасностей (Hazard Analysis) | Идентификация потенциальных опасностей, которые могут возникнуть на различных стадиях производства пищевых продуктов. |

| Критические контрольные точки (Critical Control Points) | Это моменты или этапы производственного процесса, на которых можно контролировать или предотвратить опасности. Устанавливаются допустимые пределы параметров и методы контроля. |

| Контрольные мероприятия (Control Measures) | Процедуры и способы контроля, которые применяются на критических контрольных точках для предотвращения, устранения или снижения рисков. |

| Мониторинг (Monitoring) | Регулярное наблюдение и измерение параметров на критических контрольных точках для установления стабильности и эффективности контрольных мероприятий. |

| Корректирующие действия (Corrective Actions) | Предусмотренные процедуры, которые применяются в случае выявления отклонений от установленных стандартов безопасности. |

| Документация и записи (Documentation and Records) | Система документирования процессов ХАССП, включающая разработку полной и точной документации и ведение записей о выполнении контрольных мероприятий. |

| Верификация (Verification) | Проверка эффективности и соответствия системы ХАССП требованиям стандартов безопасности пищевых продуктов. |

Когда и где использовать ХАССП

ХАССП, или «анализ опасностей и контроль критических точек» (Hazard Analysis and Critical Control Points), широко используется в различных сферах, где требуется обеспечение безопасности пищевых продуктов или предотвращение заболеваний, связанных с потреблением продуктов питания.

Основными областями применения ХАССП являются:

- Производство пищевых продуктов

- Обработка и упаковка пищевых продуктов

- Рестораны и общественное питание

- Медицинские учреждения (где требуется обеспечение безопасности пищи для пациентов)

ХАССП также может применяться в других отраслях, где требуется контроль и минимизация опасностей. Например, в фармацевтической промышленности для обеспечения безопасности производства лекарственных средств или в химической промышленности для контроля опасных веществ.

Использование ХАССП позволяет фирмам снизить риски возникновения опасностей и обеспечить безопасность своей продукции. Он помогает выявить критические точки контроля, внедрить необходимые процедуры и меры по предотвращению опасностей, а также проводить систематический мониторинг, чтобы гарантировать соответствие стандартам безопасности.

Процесс внедрения ХАССП

Успешное внедрение системы ХАССП требует следования определенным шагам и процедурам. Вот основные этапы процесса внедрения ХАССП:

| Шаг | Описание |

|---|---|

| Шаг 1 | Создание команды ХАССП: выбор команды специалистов, ответственных за разработку и реализацию системы ХАССП. |

| Шаг 2 | Описание масштаба деятельности: определение всех этапов производства и обработки продукции, на которые будет распространяться система ХАССП. |

| Шаг 3 | Проведение анализа опасностей: определение пищевых опасностей, которые могут присутствовать на каждом этапе производства и обработки продукции. |

| Шаг 4 | Установление контрольных мер: разработка операционных программ, контрольных точек и процедур, направленных на предотвращение и устранение пищевых опасностей. |

| Шаг 5 | Внедрение и обучение: внедрение системы ХАССП на всех этапах производства и обучение сотрудников ее принципам и процедурам. |

| Шаг 6 | Установление системы документирования: создание документации о системе ХАССП, включая политику, процедуры и обновления. |

| Шаг 7 | Проверка и верификация: проведение аудитов и проверок для удостоверения эффективности и соответствия системы ХАССП требованиям. |

| Шаг 8 | Постоянное улучшение: мониторинг и постоянное совершенствование процедур и контрольных мер для обеспечения безопасности продукции. |

Внедрение системы ХАССП является сложным и многоэтапным процессом, который требует активного сотрудничества между специалистами по безопасности пищевых продуктов и другими сотрудниками организации. Однако, благодаря правильному внедрению ХАССП, можно значительно снизить риск возникновения пищевых опасностей и обеспечить безопасность продукции для потребителей.

Преимущества ХАССП

| 1. Управление рисками | Система ХАССП позволяет идентифицировать и управлять рисками, связанными с производством пищевых продуктов. Анализ опасностей и определение критических контрольных точек позволяет предотвращать возникновение опасных ситуаций и своевременно реагировать на них. |

| 2. Безопасность пищевых продуктов | Основной целью ХАССП является обеспечение безопасности пищевых продуктов. Система позволяет предотвращать заражение продуктов патогенными микроорганизмами, контролировать качество сырья и отслеживать процессы производства. |

| 3. Выполнение нормативных требований | Многие страны мира требуют от предприятий пищевой промышленности внедрения системы ХАССП. Применение этой системы позволяет соответствовать законодательству и нормативным требованиям в области безопасности продуктов питания. |

| 4. Улучшение репутации | Реализация системы ХАССП способствует повышению доверия потребителей и улучшению репутации предприятия. Компания, следующая принципам ХАССП, демонстрирует свою ответственность и заботу о безопасности и качестве пищевых продуктов. |

| 5. Экономические выгоды | Система ХАССП позволяет предотвращать возникновение аварийных ситуаций, связанных с небезопасными продуктами. Это помогает снизить затраты на возможные иски и компенсации, а также уменьшить риски ущерба для бренда и потерю клиентов. |

В целом, система ХАССП является не только неотъемлемой частью безопасности пищевой продукции, но и инструментом улучшения производственных процессов и повышения репутации предприятия.

Риски, связанные с отсутствием ХАССП

Отсутствие системы ХАССП (Hazard Analysis and Critical Control Points) может быть связано с серьезными рисками для предприятия в области пищевой промышленности. Представляем некоторые из них:

- Риск передачи инфекций и заболеваний: Без ХАССП в предприятии нет строгих контрольных мер на каждом этапе производства, что может привести к неправильному обращению с продуктами и возникновению инфекций, таких как сальмонеллез, пищевая отравления и другие связанные заболевания.

- Риск потери клиентов и репутации: Если предприятие не следует принципам ХАССП, продукция может стать некачественной, что ведет к потере доверия клиентов. Потеря клиентов и плохая репутация могут серьезно повлиять на доходы и долгосрочное развитие компании.

- Риск правовых претензий и санкций: Отсутствие системы ХАССП также может привести к нарушению санитарных норм и правил, что может вызвать правовые претензии со стороны контролирующих органов и понести существенные финансовые потери из-за штрафов и санкций за наличие дефектной продукции на рынке.

- Риск экономических потерь: При отсутствии ХАССП проблемы и недостатки в процессе производства продукции могут привести к потере больших объемов материалов, времени и денег.

- Риск пагубного влияния на здоровье потребителей: Самый главный риск отсутствия ХАССП - это возможность пострадать здоровье людей, потребляющих продукцию компании. Пищевые отравления или инфекции могут иметь серьезные последствия для здоровья и даже привести к смерти.

Это лишь некоторые из рисков, связанных с отсутствием системы ХАССП. Внедрение и соблюдение принципов ХАССП является крайне важным для предотвращения этих рисков и обеспечения безопасности продукции.